Полурамы Тех Карта

Открытое акционерное общество Проектно-конструкторский и технологический институт промышленного строительства ОАО ПКТИпромстрой УТВЕРЖДАЮ Генеральный директор, к.т.н. С.Ю. Едличка «» 2003 г. ТЕХНОЛОГИЧЕСКАЯ КАРТА НА УСТРОЙСТВО МОНОЛИТНЫХ ПЕРЕКРЫТИЙ ЗДАНИЙ ПО СТАЛЬНОМУ ПРОФИЛИРОВАННОМУ НАСТИЛУ ТК Главный инженер А.В. Колобов Начальник отдела Б.И. Бычковский Карта содержит организационно-технологические и технические решения на устройство монолитных перекрытий зданий по стальному профилированному настилу, применение которых должно способствовать ускорению работ, снижению затрат труда и повышению качества монолитных перекрытий.

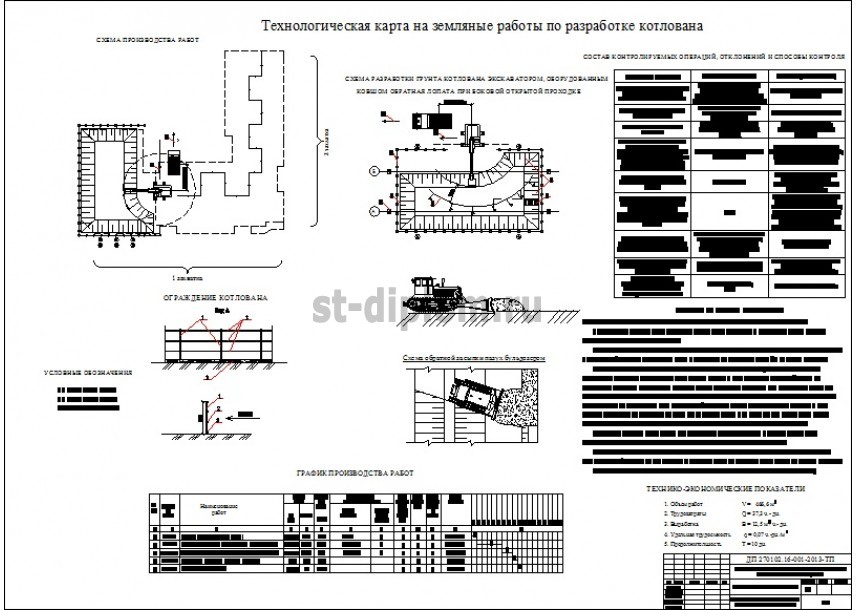

В технологической карте приведены: область применения, организация и технологическая последовательность выполнения работ, требования к качеству и приемке работ, калькуляция затрат труда, график производства работ, потребность в материально-технических ресурсах, решения по безопасности и охране труда и технико-экономические показатели. Исходные данные и конструктивные решения, применительно к которым разработана карта, приняты с учетом требований СНиП, а также условий и особенностей, характерных для строительства в г. Технологическая карта служит технологическим документом при устройстве монолитных перекрытий с применением стального профилированного настила и предназначена для инженерно-технических работников строительных и проектных организаций, а также производителей работ, мастеров и бригадиров, связанных с производством монолитных железобетонных работ. В разработке технологической карты участвовали сотрудники ОАО ПКТИпромстрой: - Черных В.В. разработка технологической карты, компьютерная обработка и графика; - Холопов В.Н. проверка технологической карты; - Бычковский Б.И. техническое руководство, корректура и нормоконтроль; - Колобов А.В.

Подгруппа 2801. Возврат товара. Быстрый заказ Пожалуйста, укажите имя и свой номер телефона, чтобы мы могли связаться с Вами. Все документы, представленные в каталоге, не являются их официальным изданием. Технологическая карта на кирпичную кладку. СНИПЫ → Технологические карты. Размер: 1218.74 КБ Скачать. КАТАЛОГ ТОВАРОВ. - При покупке дипломной работы, Вам будет предоставляться дополнительный материал из других дипломов, представленных на сайте - совершенно бесплатно! - Проверим диплом в Вашей системе АНТИПЛАГИАТ. Типовая технологическая карта (именуемая далее по тексту ТТК). Из двух Г-образных полурам, соединенных между собой по диагонали четырьмя.

общее техническое руководство разработкой технологических карт; - к.т.н. общее руководство разработкой технологической документации. Настоящая технологическая карта разработана на устройство монолитного перекрытия с применением стального профилированного настила для зданий общественного и промышленного назначения.

В зависимости от конструктивных решений монолитное перекрытие может быть двух видов:. Монолитное перекрытие с использованием стального профилированного настила только в качестве несъемной опалубки. В данном случае используется профнастил в соответствии с «Профили стальные листовые гнутые с трапециевидными гофрами для строительства. Технические условия». Армирование предусматривается плоскими арматурными каркасами и сетками, соответствующими требованиям ГОСТов, из стали класса А- I, А- II, В- I. Конструкция такого перекрытия представлена на рисунке.

Конструкция монолитного перекрытия с применением стального профилированного настила в качестве несъемной опалубки Монолитное перекрытие с использованием стального профилированного настила в качестве несъемной опалубки и внешней арматуры. В данном случае используется профнастил в соответствии с техническими условиями 9608-Н60А-845ТУ с выштампованными рифами для обеспечения сцепления и совместной работы настила с бетоном. Целесообразно при опирании плиты на стальные прогоны обеспечивать их совместную работу за счет вертикальных стержневых анкеров, привариваемых по всем прогонам. В качестве дополнительной гибкой арматуры плиты рекомендуется арматурная сталь, соответствующая требованиям ГОСТов, следующих видов и классов: стержневая периодического профиля классов А- II и А- III, проволочная класса Вр. Вертикальные анкеры, закрепляющие настил на опорах, должны быть выполнены из арматурной стали периодического профиля классов А- II и А- III диаметром 12 - 16 мм.

Конструкция данного перекрытия представлена на рисунке. Конструкция монолитного перекрытия с применением стального профилированного настила в качестве несъемной опалубки и внешней арматуры Стальной профнастил должен быть оцинкованным или иметь другое покрытие, обеспечивающее его коррозийную стойкость. Рекомендуемый перечень стального профилированного настила, используемый для монолитных перекрытий, представлен в таблице. Основные технические параметры стального профилированного настила. ПРИМЕЧАНИЕ: - Продольный деревянный настил после укладки профилированного настила в пролете А-Б демонтируется, дальнейшая укладка проводится с ранее уложенного настила. Пакет с профилированным настилом - 20 шт.; 2. Поперечный деревянный настил; 3.

Технологическая Карта Уборки

Установленный профилированный настил; 4. Балки перекрытия; 5. Продольный деревянный настил; 6.

Деревянный трап - Производство работ по укладке профилированного настила - пакет с арматурными каркасами; 2 - пакет с нижней арматурной сеткой; 3 - пакет с верхней арматурной сеткой; 4 - ящик с проволочными фиксаторами Ф 1; 5 - ящик с проволочными фиксаторами Ф 2; 6 - торцевая опалубка; 7 - деревянный трап шириной 0,6 м; 8 - уложенный профилированный настил; 9 - направляющие для виброрейки - Производство работ по армированию плиты перекрытия - Производство работ по бетонированию плиты перекрытия. Укладка и осаживание листов профнастила в местах нахлеста следует производить без повреждения его поверхности и без искажения формы. После укладки настила на стальные или железобетонные балки производят его крепление.

При этом должно быть обеспечено плотное прилегание опорных частей стального профилированного настила к элементам каркаса в местах крепления. Установка арматуры. Перед армированием перекрытия необходимо установить торцевую опалубку.

Установку отдельных арматурных стержней, каркасов и сеток выполнять в соответствии с рабочими чертежами по захваткам в соответствии с рисунком. Подачу арматурных стержней, каркасов и сеток в зону производства работ осуществлять при помощи крана. Вначале в каждый гофр настила уложить арматурный каркас, затем в продольном и поперечном направлениях установить проволочные фиксаторы Ф 1, нижнюю часть которых завести под каркас, создавая при этом проектную величину защитного слоя. На установленные проволочные фиксаторы уложить нижнюю арматурную сетку, на которую в свою очередь установить еще одни проволочные фиксаторы Ф 2 и уложить верхнюю арматурную сетку. После укладки арматуры выполнить установку направляющих, разделяющих площадь перекрытия на зоны бетонирования в соответствии с рисунком. Укладка бетонной смеси в перекрытие.

Бетонирование плиты предусматривается при помощи автобетононасоса типа «Швинг» ВРД 600 HD. Места стоянок и маршрут передвижения автобетононасосов и автобетоносмесителей на строительной площадке определяют согласно ППР. Состав бетонной смеси, предназначенной для подачи автобетононасосом, должен быть подобран лабораторией согласно требованиям.

Автобетононасос устанавливается на предусмотренную ППР стоянку и подготавливается к работе: устанавливаются аутригеры, раскрывается стрела. Монтируется бетоновод из металлических труб, концевой участок которого длиной 6 м, должен быть из резинотканевого шланга. Бетоновод следует укладывать на подкладки, козлы или стойки. Выбор трассы бетоновода должен осуществляться так, чтобы было как можно меньшее сопротивление, что достигается сокращением длины бетоновода и количества его изгибов.

Особенно следует избегать применения колен с углом 90°. Вертикальные или наклонные участки бетоновода следует располагать не ближе 7 - 8 м от бетононасоса. Перед переходом с горизонтального участка на вертикальный необходимо установить игольчатый клапан или шиберную задвижку для предотвращения обратного потока бетонной смеси при остановке бетононасоса (с механическим приводом), ремонте или очистке бетоновода.

Монтаж, демонтаж и ремонт бетоноводов, а также удаление из них задержавшегося бетона (пробок) допускается только после снижения давления до атмосферного. Бетононасос с бетоноводами и вспомогательным оборудованием после сборки должен быть опробован и проверен. Перед бетонированием профилированный настил и бетонные поверхности рабочих швов должны быть очищены от мусора, грязи, масел, снега и льда, цементной пленки и др.

Непосредственно перед укладкой бетонной смеси очищенные поверхности должны быть промыты водой и просушены струей воздуха. Перед перекачкой бетонной смеси растворяется и прогоняется по трубопроводу смазочный раствор. Бетонирование перекрытия выполнять в соответствии с рисунком, начиная от оси А с первой стоянки автобетононасоса. В первую очередь бетонируются карты 1, 2 и 3, затем 4, 5 и 6. Высота подачи бетонной смеси принята 15 м, площадь бетонирования 1080 м 2. Автобетоносмесители подъезжают к загрузочному бункеру автобетононасоса и порциями разгружают бетонную смесь, которая автобетононасосом сразу же перекачива ется в конструкцию плиты перекрытия. При помощи гибкого рукава бетонную смесь распределяют по площади бетонирования, начиная с наиболее удаленного участка.

Бетонирование осуществлять на всю толщину перекрытия с одновременным уплотнением бетонной смеси глубинными вибраторами с последующим выравниванием виброрейкой. При уплотнении бетонной смеси глубинным вибратором последний погружается в уплотняемый слой вертикально или с небольшим наклоном. Погружение наконечника осуществлять быстро, после чего он, вибрируя, остается неподвижным в течение 10 - 15 сек., а затем медленно вытаскивается из бетонной смеси с тем, чтобы обеспечить заполнение смесью освобождаемого пространства. Уплотнение необходимо прекратить, когда оседание бетонной смеси не наблюдается, крупный заполнитель покрывается раствором, на поверхности появляется цементное молоко и прекращается выделение больших пузырьков воздуха.

Шаг перестановки глубинного вибратора не должен превышать полуторного радиуса действия вибратора, который устанавливается визуально и зависит от подвижности бетонной смеси, степени армирования, формы конструкции. После завершения вибрирования и выравнивания бетонной смеси поверхность свежеуложенного бетона укрыть брезентом или мешковиной, которые должны поддерживаться во влажном состоянии. Можно использовать для укрытия слой влажных опилок или песка, которые насыпают через 3 - 4 часа после укладки бетона и поливают рассеянной струей воды из брандспойта до 5 раз в день. Уход должен продолжаться в течение 7 - 14 дней в зависимости от погоды и вида применяемого цемента до достижения бетоном 50 - 70% проектной прочности. В осеннее и весеннее время года при температуре воздуха +5 °С и ниже, когда возможны заморозки, открытые поверхности бетона необходимо укрывать теплоизоляционными рулонными материалами. Организация рабочего места. Организация рабочих мест при укладке профнастила, раскладке армокаркасов и сеток, а также при бетонировании плиты представлена на рисунке.

При укладке стального профилированного настила. При приварке стального профилированного настила. При раскладке каркасов. При раскладке верхних и нижних сеток. Предельные отклонения, мм по высоте по ширине по длине От 10 до 20 включительно ±1,0 ±8,0 +10,0 Св. 20 до 60 включительно ±1,5 Св.

60 до 75 включительно ±2,0 Св. 75 до 114 включительно ±2,5 +15,0 -8,0 Примечания. По согласованию изготовителя с потребителем отклонение по длине вышеуказанного предела бракованным признаком не является. Размеры шага, ширины, радиусов кривизны и глубины гофров, высоты ступенек на готовых профилях не контролируется. Размеры профилированных листов контролируют рулеткой по, металлической линейкой по, штангенрейсмасом. Ширину и высоту листов измеряют на расстоянии от 40 до 500 мм, длину - по двум сторонам. Предельные отклонения по толщине профилированных настилов должны соответствовать предельным отклонениям по толщине заготовки нормальной точности прокатки по без учета толщины покрытия.

Предельные отклонения не распространяются на отклонения по толщине в местах изгиба. Разность ширины крайних узких полосок гофров профилированных листов должны быть не менее 2 мм. На плоской части более узких полосок рекомендуется производить маркировку в виде продольного зигзага, окраски или другими способами.

Серповидность профильных листов не должна превышать 1 мм на 1 м длины при длине профилей до 6 м и 1,5 мм на 1 м длины при длине профилей более 6 м. Общая серповидность не должна превышать произведения допускаемой серповидности на 1 м на длину листа в метрах. Волнистость на плоских участках профилированных листов не должна превышать 1,5 мм, а на отгибах крайних полосок - 3 мм. Серповидность по ребру гофра и волнистость профилированных листов проверяют поверочной линейкой длиной 1 м по ГОСТ 8026-92 и набором щупов по ТУ 2.034-225-87. Общую серповидность определяют с помощью струны, закрепленной на плоской горизонтальной поверхности, и линейкой. Косина резов профилированных листов не должна выводить длину листов за номинальный размер и предельное отклонение по длине. Косину резов профилированных листов измеряют линейкой по и угольником по, установленным по крайнему гофру профиля.

Качество покрытия (оцинкованного, алюмоцинкового, алюмокремниевого, алюминиевого) профилированных листов должно удовлетворять требованиям нормативных документов на материал исходной заготовки для профилирования. На поверхности цинкового покрытия профилированных листов не допускаются потертости, риски, следы формообразующих валиков, не нарушающие сплошность покрытия. Качество поверхности покрытия профилированных листов определяют визуально. Каждый пакет профилированного листа комплектуется ярлыком, который крепится к пакету. Маркировка должна содержать: - наименование или товарный знак предприятия-изготовителя; - условное обозначение профилированного листа; длину и количество профилированных листов в пакете; - теоретическую массу пакета; - номер пакета и партии; - клеймо технического контроля предприятия-изготовителя.

Поступающая на строительство арматурная сталь, закладные детали при приемке должны подвергаться внешнему осмотру и замерам. Каждая партия арматурной стали должна быть снабжена сертификатом, в котором указываются наименование завода-изготовителя, дата и номер заказа, диаметр и марка стали, время и результаты проведения испытаний, масса партии, номер стандарта. Каждый пакет, бухта или пучок арматурной стали должны иметь металлическую бирку завода-поставщика. При несоответствии данных сопроводительных документов и результатов проведенных контрольных испытаний этим требованиям партия арматурной стали в производство не допускается.

Технологическая Карта

При входном контроле необходимо учитывать класс (марку) бетона по прочности на сжатие, который должен соответствовать указанному в рабочих чертежах. Бетон должен соответствовать требованиям «Бетоны тяжелые и мелкозернистые. Технические условия». Величина параметра Контроль (метод, объем, вид регистрации) Наибольшая крупность заполнителей: Измерительный, журнал работ при перекачивании бетононасосом Не более 0,33 внутреннего диаметра трубопровода в том числе зерен наибольшего размера лещадной и игловатой форм Не более 15% по массе при перекачивании по бетоноводам содержание песка крупностью менее, мм: Измерительный по, журнал работ 0,14 5 - 7% 0,3 15 - 20% Для лучшего перекачивания бетонной смеси в нее следует вводить пластифицирующие или пластифицирующе-воздухововлекающие добавки в количестве от 0,1 до 0,2%. Количество добавок принимается в процентах от массы цемента в пересчёте на сухое вещество, устанавливаемое проектной организацией. В состав бетонной смеси с крупным заполнителем должно входить такое количество цементного теста, заполнителей и растворной составляющей, при котором не только заполнялись бы пустоты в песке, щебне (гравии) и обволакивались зерна, но и обеспечивалась бы их некоторая раздвижка. Основные характеристики и ориентировочные составы бетонных смесей, пригодных для транспортирования по трубопроводам автобетононасосами, приведены в таблицах.

Основные характеристики бетонных смесей. Единица измерения Диаметр трубопроводов, мм 100 150 Расход цемента кг/м 3 300 - 400 300 - 400 Расход песка кг/м 3 730 - 1000 600 - 800 Расход щебня (гравия) кг/м 3 850 - 1050 1000 - 1200 0,4 - 0,7 0,32 - 0,45 Осадка стандартного конуса см 8 - 14 6 - 14 Состав бетонной смеси должен уточняться и контролироваться строительной лабораторией для каждого конкретного случая. Подвижность готовой бетонной смеси, предназначенной для перевозки автобетоносмесителями, необходимо назначать с учетом ее изменения при перевозках на заданное расстояние: - при дальности перевозки до 15 км (время доставки от 15 до 20 мин.) в автобетоносмеситель загружается бетонная смесь заданной консистенции; - при дальности перевозки от 15 до 30 км загружается жесткая смесь с осадкой конуса 2 - 3 см (заданная осадка конуса достигается в процессе транспортировки путем добавления воды из бака автобетоносмесителя); - при дальности перевозки более 30 км загружается сухой бетонной смесью. При использовании песка влажностью более 4% перевозка сухих смесей не допускается. Операционный контроль осуществляется в ходе выполнения технологических операций для обеспечения своевременного выявления дефектов и принятия мер по их устранению и предупреждению.

Те Нологическая Карта

Контроль качества работ по бетонированию перекрытий включает: - приемку работ, предшествующих бетонированию перекрытий, согласно требованиям, соответствующих требованиям рабочих чертежей проекта; - контроль производственных операций по схемам операционного контроля качества работ. Основным документом при операционном контроле является «Несущие и ограждающие конструкции». Результаты операционного контроля фиксируются в журнале производства работ.

Перечень технологических процессов, подлежащих контролю, приведен в таблице. Перечень технологических процессов, подлежащих контролю. Наименование технологических процессов, подлежащих контролю Предмет контроля Способ контроля Время проведения контроля Ответственный за контроль Технические характеристики оценки качества 1 Установка профилированного настила Соответствие проекту элементов профнастила и крепежных элементов, правильность установки и надежность крепления, соблюдение размеров между настилом и арматурой, наличие документации на профнастил Рулетка, метр, нивелир. Визуально В процессе работы Мастер или прораб Соответствие параметров проекту и 2 Установка арматуры Соответствие геометрических размеров арматурной стали проекту, плановых и высотных отметок по отношению к осям здания, качество основания под плиту, качество соединения арматурной стали, наличие паспортов на арматурную сталь Рулетка, метр, нивелир.

Президент Республики Казахстан Н.Назарбаев Астана, Акорда, 7 декабря 2010 года № 1118 *** УТВЕРЖДЕНА Указом Президента Республики Казахстан от 7 декабря 2010 года № 1118 ГОСУДАРСТВЕННАЯ ПРОГРАММА развития образования Республики Казахстан на 2011 – 2020 годы Астана, 2010 г. Программа развития образования рк 2010 2020. Контроль за исполнением настоящего Указа возложить на Администрацию Президента Республики Казахстан. Настоящий Указ вводится в действие с 1 января 2011 года.

Строительные конструкции, изделия, полуфабрикаты и материалы Тип, марка, ГОСТ Ед. Количество Примечания 1 Оцинкованный профилированный настил, ТУ 9608-Н60А-845ТУ м 2 110 2 Арматурные стержни, каркасы, сетки По рабочей документации 3 Бетонная смесь не ниже В15 м 3 18 4 Заклепки комбинированные ЗК-10, ТУ 67-507-83 кг 5 5 Электроды сварочные Типа Э50А марки УОНИ-13/55 кг 10 6 Уголок 40 ´ 40 мм кг 109 Ведомость потребности в машинах, оборудовании, инструменте, инвентаре и приспособлениях представлена в таблице. Ведомость потребности в машинах, оборудовании, инструменте, инвентаре и приспособлениях.

Наименование Тип, марка, ГОСТ Техническая характеристика Назначение Количество на звено (бригаду), шт. Обоснование (ЕНиР и др.

Нормы) Наименование технологических процессов Ед. Объем работ Норма времени Затраты труда рабочих, чел.-ч машиниста, чел.-ч (работа машин, маш.-ч) рабочих, чел.-ч машиниста, чел.-ч (работа машин, маш.-ч) 1 Е5-1-20 Табл. 5 № 9 а, б Подъем краном листов в пачке на перекрытие 100 м 2 настила 1,0 0,1 0,03 (0,03) 0,1 0,03 (0,03) 2 Е5-1-2 № 5, Настилка с перестановкой и снятие деревянных настилов вручную шт.

Беренгара отпустили, а полуденицу расколдовали. Глава 4: С помощью владычицы воды был установлен мир между деревенскими жителями и водяными. Сохранения ведьмак 3 13.1. Главный выбор был нейтральный.

12 0,3 - К = 1,2 (ПР-1) 2,16 - К = 0,8 (ПР-2) К попр. = 0,5 1,44 - 3 Е5-1-20 Табл.

5 № 10 а Раскладка и укладка вручную с подгонкой листов длиной 6 м 100 м 2 настила 1,0 2,6 - 2,6 - 4 Е5-1-20 Табл. 5 № 1 а Комплектование комбинированных заклепок 100 заклепок 1,65 0,36 - 0,59 - 5 Е5-1-20 Табл. 5 № 3 а К попр. = 0,3 Сверление отверстий под заклепки ручной электрической сверлильной машиной без штанги 100 отв. 1,65 0,55 - 0,27 - 6 Е5-1-20 Табл.

5 № 4 а Установка заклепок 100 шт. 1,65 0,72 - 1,19 - 7 Применительно к Е40-6-1 Табл. 1 № 2 г Точечная дуговая сварка профнастила к стальным балкам м 2 0,09 100 - 9 - 8 Е22-1-1 № 1 б Приварка стоек для торцевой опалубки и направляющих из уголка 40 ´ 40 10 м шва 0,67 3 - 2,01 - 9 Е4-1-34 Е Табл. 7, а Установка торцевой опалубки м 2 8,0 1,7 - 13,6 - 10 Е22-1-1 № 1 б Приварка направляющих из уголка 40 ´ 40 10 м шва 0,24 3 - 0,72 - 11 Е1-6 № 23 а, 23 б Подача армокаркасов и сеток автомобильным краном 100 т 0,32 3,8 1,9 (1,9) 1,22 0,61 (0,61) 12 Е4-1-44 Б Табл.

2, б Установка каркасов вручную шт. 82 0,24 - 19,68 - 13 Е4-1-44Б Табл. 2, б Установка сеток вручную шт. 22,0 0,24 - 5,28 - 14 Е4-1-48 Табл.

5 № 1 Подача бетонной смеси к месту укладки бетононасосом 100 м 3 0,18 13,5 13,5 (13,5) 2,43 2,43 (2,43) 15 Е4-1-49 Б Табл. 2 № 13 К = 1,2 (ПР-6) Укладка бетонной смеси в конструкции плит м 3 18 0,85 - 18,36 - 16 Е4-1-54 № 9 Уход за бетонной поверхностью (поливка бетонной поверхности водой за 1 раз) 100 м 2 1 0,14 - 0,14 - 17 Е4-1-34 Е Табл. 7, б Разборка торцевой опалубки м 2 8,0 1,2 - 9,6 - Примечание - Калькуляция затрат не учитывает трудозатраты на монтаж и разборку бетоновода. Календарный график производства работ представлен в таблице. На основании таблиц и определены основные технико-экономические показатели на измеритель конечной продукции: Продолжительность работ на 100 м 2, часы 24 Количество работающих в смену в максимальный период, чел. 9 Затраты труда, чел.-ч - на измеритель конечной продукции (на 100 м 2) 90,39 - на 1 м 2 перекрытия 0,9 Работа машин, маш.-ч 3,07 Выработка на 1 рабочего в смену, 1 м 2 перекрытия 3,7. Организация строительного производства.

Издание 1995 г. Несущие и ограждающие конструкции. Безопасность труда в строительстве. Общие требования. Безопасность труда в строительстве. Строительное производство.

Организация обучения безопасности труда. Общие положения. Пожарная безопасность.

Общие требования. Нормы освещения строительных площадок. Работы электросварочные. Требования безопасности. Цвета сигнальные, знаки безопасности и разметка сигнальная. Приемка, маркировка, упаковка, транспортирование и хранение. Профили стальные листовые гнутые с трапециевидными гофрами для строительства.

Технические условия. Бетоны тяжелые и мелкозернистые. Технические условия. Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкция и размеры. Правила пожарной безопасности в Российской Федерации. Безопасность труда в строительстве.

Отраслевые типовые инструкции по охране труда. Безопасность труда в строительстве. Решения по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ.

Инструкция по транспортировке и укладке бетонной смеси в монолитные конструкции с помощью автобетоносмесителей и автобетононасосов. ОАО ПКТИпромстрой, М., 2002 г.

Автобетононасосы и автобетоносмесители. Технические характеристики. ОАО ПКТИпромстрой, М., 1997 г. Рекомендации по проектированию монолитных железобетонных перекрытий со стальным профилированным настилом. Рекомендации по технологии приварки втавр под флюсом стержней и оцинкованного профнастила к стальным конструкциям. Технологическая карта на укладку бетонной смеси в перекрытия с помощью автобетононасоса. ОАО ПКТИпромстрой, М., 1999.

Указания по установке и безопасной эксплуатации грузоподъемных кранов и строительных подъемников при разработке ПОС и ППР. ОАО ПКТИпромстрой, М., 2002.